发布时间:

来源:

欧洲侨报

《欧洲侨报》讯 2019年7月16日,由中国侨联主办、内蒙古自治区侨联、鄂尔多斯市侨联承办的“追梦中华·生态优先”2019海外华文媒体鄂尔多斯采风行在中国侨联信息传播部部长左志强带领下走进坐落在内蒙古自治区鄂尔多斯市的国家能源集团鄂尔多斯煤制油分公司参访,来自马来西亚、泰国、罗马尼亚、瑞士、西班牙、希腊、埃及、南非、马达加斯加、澳大利亚、中国香港、中国澳门等19个国家和地区21位海外华文媒体高层,以及人民日报海外版、中新社、中国国际广播电台3位国内中央媒体记者参加了此次采风行活动。

鄂尔多斯煤制油分公司是中国神华煤制油化工有限公司全资公司,组建于2008年,位于内蒙古鄂尔多斯市伊金霍洛旗乌兰木伦镇。公司运营世界首条百万吨级(108万吨/年)煤直接液化生产线,一条18万吨/年煤间接液化生产线和亚洲首个10万吨/年全流程CO2捕集封存项目。设有12个管理部室、4个直属中心、5个生产中心。现有员工1615人,平均年龄36.7岁,本科及以上学历者占比61%。其中管理人员93人,专业技术人员251人,技能操作人员1271人。具有专业技术职称的员工共1244人,其中具有中级及以上职称者占比30%。员工队伍具有专业化特点。

煤直接液化采用具有完全自主知识产权的神华煤直接液化工艺,以煤炭为原料,采用被列入国家“863”计划的纳米级催化剂,在供氢溶剂的作用下,通过高温、高压液化反应及提质加工过程,生产优质的清洁油品。主要产品为煤基直接液化石脑油、柴油、汽油和液化气,副产品有煤基沥青、粗酚、液氧、液氮和液体二氧化碳等。

煤炭液化是将煤中的有机质转化为液态产物,获得液态碳氢化合物替代石油及其制品,生产液体燃料和化学品。

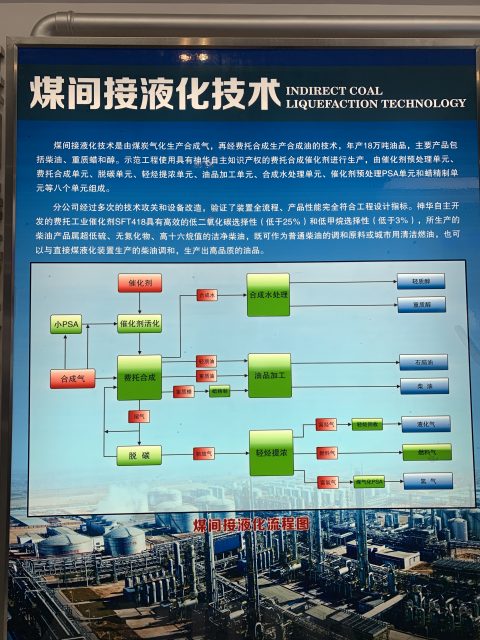

煤炭液化分为煤直接液化和煤间接液化两种完全不同的技术路线。煤炭直接液化是通过加氢使煤中复杂的有机高分子结构直接转化为较低分子的液体燃料。转化过程是在含煤粉、溶剂和催化剂的浆液系统中进行加氢、解聚;煤炭间接液化是将煤气化制成合成气(CO+H2),合成气经净化、调整H2/CO比,再经过催化合成为液体燃料。两个工艺产品具有互补性,规模化的组合工艺将使下游产品的开发利用效益、性能和质量等超过石油产品。

战略定位:1.保障国家能源战略安全的示范工程。煤直接液化项目是国家“十五”重点项目之一,是我国石油安全战略的重要组成部分。项目成功运营对解决我国石油资源短缺,保障能源安全具有重大的战略和现实意义,也使我国成为唯一掌握百万吨级煤直接液化关键技术的国家。2.实现煤炭清洁高效转化利用的示范工程。煤直接液化的能源转化率近60%,远高于煤电和其它煤化工40%左右的水平。该项目实现了煤炭资源的就地、清洁、高效转化,是我国推进煤炭清洁转化利用的重要示范工程。3.受到党和国家高度重视。煤直接液化于上世纪80年代便被列为国家科技部“六五”、“七五”重大科技攻关项目,受到三代党和国家领导人的关心和重视。

创新成果丰硕:项目采用自主研发的煤直接液化工艺路线,具有完全自主知识产权。

(一)首创成果丰富

一是首创高效现代煤直接液化工艺和工程化技术。

二是首创煤直接液化高效转化工艺并成功放大1000倍。

三是首创合成煤粉担载的高效煤直接液化催化剂并成功放大1000倍。

四是集成创新煤直接液化成套工业化技术。首创大型煤直接液化系统安全高效运行成套技术,整体稳定性大幅优于国外煤直接液化工艺。

五是首次实现煤直接液化污水近零排放。首次利用配套煤矿矿井水作为煤直接液化生产水源;开发煤直接液化污水处理技术,污水回用率达98%,吨油水耗比设计值下降42%,目前吨油水耗是5.82吨。

六是创新设计理念,实现关键设备“中国制造”。

七是首次实现了煤制油化工CO2捕集、陆相低孔低渗咸水层封存、监测预警评价体系为一体的CCS技术集成,成功建设运行了亚洲首套全流程10万吨/年CCS示范工程。

(二)实现了煤基能源行业绿色发展

一是煤直接液化制油的能源转化率近60%,是由煤生产液体产品中最有效的技术途径。其生产过程实现了煤炭资源的清洁和高效率转化,实现了传统能源清洁化利用。

二是供给低污染排放燃料。硫、氮含量极低的煤基油品燃烧废气所含污染物极少,具有在城市和井下等环保要求较高场所使用的优势。

三是成功开发CO2工业化减排路径-CCS技术。集团在大力推进煤炭清洁转化的同时,积极关注CO2减排和气候变化等重大议题。2009年起,在厂西约11公里处建设了10万吨/年CCS全流程(CO2捕集、封存)示范项目。将煤直接液化生产中产生的CO2捕集压缩注入封存到地下1500~2500米之间的咸水层,开发了CO2封存监测、安全性评估与泄漏预警处置平台,形成了CO2捕集、输送、封存、监管等成套技术,打造了CCS技术研发平台,培养出一支CCS研发团队。该项目每年可减少5100万立方米的二氧化碳排放量,相当于274公顷阔叶林吸收储存二氧化碳总量。项目的成功示范为实现大规模CO2捕集和封存奠定了基础。大规模工业化减排不仅能在完成我国单位GDP减排CO2目标,改善气候变化等方面做出巨大贡献,而且在塑造负责任的国家形象,提升我国碳减排国际影响力,赢得国际气候变化谈判话语权等方面发挥了积极作用。

四是实现工业水源替代和污水近零排放,大幅降低水资源消耗。煤直接液化项目生产水源原定为地下水。公司积极响应国家保护地下水资源的号召,主动担责,投资2.5亿元建设净水场,将经过净化处理的煤矿疏矸水用于煤直接液化生产,实现了煤直接液化先期工程工业水源替代。保护地下水资源的同时解决了煤矿疏干水的综合利用难题,充分体现了央企在维护地方生态的责任担当。考虑到位于生态环境较为脆弱地带,项目环评报告书中历史性的提出了工业废水“零排放”的环保要求。建成投产后,通过坚持不懈的技术改造,集成采用先进的污水处理工艺,摸索出“清污分离、污污分治、分质回用”的治理方法,实现了污水零排放的最高环保目标。吨油水耗由设计的10吨降到6吨以下(国家能源局标定:5.82吨),是水耗极低的煤化工项目。

五是综合利用煤基沥青。为有效解决煤直接液化固废问题,公司开展了煤直接液化沥青原料化综合利用研究,主导建立了《煤直接液化沥青》产品标准,实现了煤基沥青产品化管理。正在建设的油渣萃取项目,以煤直接液化沥青为原料,萃取生产高品质煤基沥青,用以生产针状焦等高端产品。与科研院所研究生产防水材料和超硬质道路沥青已取得阶段性成果。上述措施在解决固废问题的同时,将进一步延伸产品链,提高项目整体效益。

(三)工程化过程中攻克了多项世界难题

一是掌握了超大型煤直接液化反应器关键技术。单台设备和单系列装置处理能力达到6000吨干煤/天,是国外鼓泡床反应器的两倍。

二是攻克反应器矿物质沉积和结焦这一世界性难题。煤直接液化反应器连续运行最高达到10080小时(420天)。

三是解决了壳牌气化炉长周期运行问题。气化炉连续稳定运行200天以上,连续四年荣获壳牌全球煤气化装置“最佳运行奖”。

四是设备国产化带动“中国制造”升级。高温高差压减压阀、高温高固耐磨离心泵、煤浆进料泵和耐磨球阀等一系列关键部件的国产化攻关均取得成功,设备国产化率已达到98.39%。不仅解决了生产运行瓶颈,提高了国内关键设备研发制造能力,而且终结了“洋货”暴利,为国内现代煤化工项目的发展铺平了道路。

(四)完善国内煤制油产品标准体系

公司努力推动建立煤基新型产品标准体系。《煤直接液化石脑油》和《煤直接液化制混合芳烃》两项国家标准,《车用煤直接液化柴油》和《煤直接液化沥青》两项地方标准均已发布实施,填补了国内相关产品标准空白,助力产业健康高效发展。

(五)创新水平获得高度评价

截至先期工程后评价时(2017年上半年),煤直接液化项目获专利213项,其中发明专利108项,实用新型专利105项。制定企业产品标准8项。

“一种煤炭直接液化的方法”获得第十四届中国专利金奖,系原神华集团首次在知识产权领域获奖。“百万吨级煤直接液化关键技术及示范”获2011年中国煤炭科学技术奖特等奖,实现历史性跨越。中国第一个全流程CO2捕集封存项目获得中国石油与化学工业联合会科技进步一等奖。2017年,“煤制油品/烯烃大型现代化煤化工成套技术开发及应用”荣获国家科技进步一等奖,系国内煤化工领域首次获得该奖项。项目核心专利已获得美国、日本、俄罗斯、乌克兰、加拿大、澳大利亚、印度尼西亚、印度和欧盟等9个国家和地区的专利授权。2010年和2012年的两届世界煤制油大奖授均予中国煤直接液化工程主要奠基人。

运营稳步提升:(一)安全环保高水平。煤直接液化工艺、设备和操作较为复杂,安全管控难度远高于传统石化行业,公司一直强化安全风险预控管理体系运行,严格管控现场作业。自2008年底试生产以来,未发生过人员死亡及较大财产损失的安全生产事故。连续八年被评为集团安全体系建设一级达标单位,持续保持在集团安全管理第一方阵。(二)经济社会效益显著。近两个生产周期,煤液化装置单周期运行时间两度突破400天,分别达到420天和410天,远超310天的设计值。商业化运营以来,2011年至2018年,公司累计生产油品665万吨,实现营业收入374.4亿元,利税合计73.6亿元,年均利税9.2亿元。国家能源局开展的现场标定表明:工艺技术先进,装置设计合理,设备选择恰当,装置运行稳定、安全可靠,产品质量特点明显,能源转化效率高,三废排放达到国家标准要求,已取得明显的社会效益,具有较好的经济效益。

主要发展方向:近几年,公司以前期发展成果为基础,以习近平新时代中国特色社会主义思想为指南,充分挖掘产业优势,推动煤直接液化产业高质量发展。

(一)研发煤基特种油品,开发稀缺性高端产品市场

煤基直接液化油品具有区别于石油基油品的独特品质——显著的“一大三高四低”特性,是不可多得的优异、清洁油品,具有作为军事和航空航天领域特种油品的潜质,将在能源供给革命中作出突出贡献,应用前景极高。

集团依托煤炭直接液化国家工程实验室成立了航空油品研究室、低凝点油品研究室等科研机构。与军委后勤部、空军、航天科技集团等联合开展的煤基特种燃料技术攻关均取得重大突破。煤基特种燃料具有特殊性和稀缺性,主要性能指标达到世界领先水平,既可拓展军民燃料来源,又可满足武器装备燃料需求,有效服务国民经济,增强部队战斗力,保障国防安全。

继国资委与军委后勤部签署了军民融合战略合作协议,国家能源集团和公司也成立了军民融合发展办公室。煤基特种油品研发应用是落实军民融合发展战略的重要举措,当前煤基直接液化产品的高端发展格局愈发清晰。

经过不懈努力,公司扎实落实军民融合发展战略,推动2018年成为煤基新型燃料规模化和产业化应用落地元年。地面装备煤基通用柴油通过军方组织的出厂验收评审,开始在部队成建制扩试,标志着军用柴油由研发步入试用阶段;煤基航天煤油在火箭发动机的两次长程热试车均取得圆满成功,实现工程应用的历史性突破;煤基喷气燃料基本完成民航系统适航审定程序,煤基喷气燃料及其适航审定项目被列为中国民用航空改革开放40周年重要成果之一。

下阶段,公司将继续推动科技成果研发和转化。全力推广煤基特种燃料新工艺、新技术、新标准,推动煤基新型燃料军用民用双向转移。重点开展高空长航时无人机用低冰点喷气燃料研究,充分发挥煤基喷气燃料优势,保障军事能源安全。开展煤基军舰用柴油关键技术研究,进一步拓展煤基柴油使用范围,保障舰艇柴油机燃料来源,优化军油保障结构。加大煤基新型燃料在军民融合领域的统筹协调力度,加快推进煤基燃料的研发与推广应用。跟踪地面装备煤基通用柴油成建制扩试效果,确保扩试圆满成功,有效提升部队战斗力。建立健全军用油品市场化供应机制,协调将煤基通用柴油纳入部队供应计划,为油品正式列装部队打下基础。协调推进煤基喷气燃料民航试飞工作,获得中国民用航空局发证,为煤基喷气燃料进入民航燃料市场奠定基础。与相关方面紧密配合,尽快完成煤基航天煤油产品鉴定、定型,签订供货合同,推动煤基航天煤油实现在役火箭工程应用,为我国后续深空探测提供强有力的燃料保障。

(二)推动新产品项目建设,延伸煤直接液化产品链

高效建设油渣萃取项目,调试环烷基油项目产出目标产品,策划实施煤间接液化气头项目。

(三)建设后续生产线项目,推动清洁能源规模化

第二、三条生产线建设将实现煤炭规模化清洁高效利用,推动燃料多元化供应,保障国家能源安全。同时为中西部煤炭资源区域经济发展注入活力,促进我国装备制造产业的发展,特别是带动特种、重型装备设计制造水平的提升。